РАЗДЕЛЫ

АБС пластик (акрилонитрил-бутадиен-стирол) является одним из наиболее распространенных и универсальных термопластов, используемых в различных отраслях промышленности, таких как автомобилестроение, электроника, игрушки и бытовая техника. Его популярность объясняется сочетанием прочности, устойчивости к ударам, легкости и способности к термоформованию. Производственный процесс АБС пластика включает несколько стадий, начиная от получения исходных мономеров и заканчивая формованием конечного продукта.

Процесс производства АБС пластика начинается с получения трех основных мономеров: акрилонитрила, бутадиена и стирола.

После получения мономеров начинается стадия полимеризации. Полимеризация АБС осуществляется двумя основными методами: эмульсионным и суспензионным.

После полимеризации полученные полимеры необходимо смешать, чтобы получить материал с нужными свойствами. Смешение происходит в несколько этапов:

Полученные гранулы АБС пластика могут быть использованы для изготовления конечных изделий с помощью различных методов термоформования:

Производство АБС пластика включает множество стадий, начиная от синтеза исходных мономеров до формования готовых изделий. Благодаря своей универсальности и уникальному сочетанию свойств, АБС пластик нашел широкое применение в самых различных областях. Постоянное развитие технологий производства и улучшение свойств материала позволяют расширять область его применения и создавать новые, более совершенные изделия.

Получение исходных мономеров

Процесс производства АБС пластика начинается с получения трех основных мономеров: акрилонитрила, бутадиена и стирола.

- Акрилонитрил производится путем каталитической аммонолиза пропилена. Процесс включает реакцию пропилена, аммиака и кислорода с использованием катализаторов при высокой температуре и давлении.

- Бутадиен получается в результате экстракции из нефтяных фракций или путем дегидрирования бутана.

- Стирол синтезируется через дегидрирование этилбензола, который, в свою очередь, получают алкилированием бензола этиленом.

Полимеризация

После получения мономеров начинается стадия полимеризации. Полимеризация АБС осуществляется двумя основными методами: эмульсионным и суспензионным.

- Эмульсионная полимеризация. В этом методе мономеры диспергируются в воде с помощью эмульгаторов. Затем к ним добавляют инициаторы, которые начинают процесс полимеризации. Этот метод позволяет получать полимеры с мелкодисперсной структурой и высокой однородностью.

- Суспензионная полимеризация. Мономеры диспергируются в воде в виде капель, и процесс полимеризации начинается в каждой отдельной капле. Этот метод позволяет контролировать размер частиц и получать гранулированный продукт.

Соосаждение и смешение

После полимеризации полученные полимеры необходимо смешать, чтобы получить материал с нужными свойствами. Смешение происходит в несколько этапов:

- Соосаждение. В этой стадии мономеры акрилонитрила и стирола полимеризуются в присутствии поли(бутадиен)-латекса. Это приводит к образованию интерполимера, который сочетает в себе жесткость стирола, ударопрочность бутадиена и химическую стойкость акрилонитрила.

- Смешение расплавов. Соосажденные полимеры плавятся и смешиваются при высоких температурах в экструдере. В результате образуется однородный материал, который охлаждается и гранулируется.

Формование и обработка

Полученные гранулы АБС пластика могут быть использованы для изготовления конечных изделий с помощью различных методов термоформования:

- Литье под давлением. Один из наиболее распространенных методов, при котором расплавленный АБС пластик впрыскивается в форму под высоким давлением, где он охлаждается и затвердевает, принимая форму изделия.

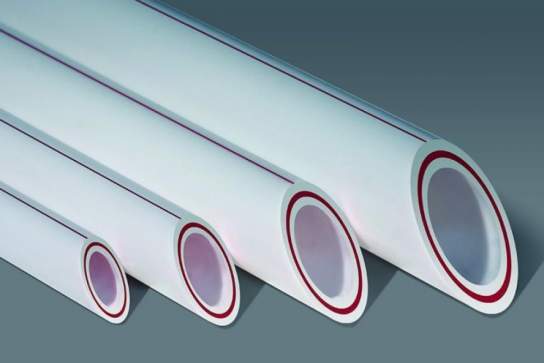

- Экструзия. В этом методе расплавленный пластик протягивается через формующий инструмент, создавая длинные профили или трубы.

- Термоформование. Этот процесс включает нагревание листов АБС пластика до мягкого состояния, а затем их формование в желаемую форму с помощью вакуума или давления.

Заключение

Производство АБС пластика включает множество стадий, начиная от синтеза исходных мономеров до формования готовых изделий. Благодаря своей универсальности и уникальному сочетанию свойств, АБС пластик нашел широкое применение в самых различных областях. Постоянное развитие технологий производства и улучшение свойств материала позволяют расширять область его применения и создавать новые, более совершенные изделия.

Комментарии ()